1. Met de komst van het antibioticumvrije tijdperk worden geleidelijk hittegevoelige stoffen zoals probiotica toegevoegd aan pelletvoer. Hierdoor zal de temperatuur tijdens het productieproces van pelletvoer ook een zeer belangrijke invloed hebben op de kwaliteit ervan. Een te hoge temperatuur tijdens de productie van pelletvoer zal hittegevoelige stoffen zoals probiotica doden. Een te lage temperatuur zal de bacteriële stoffen in het pelletvoer niet volledig steriliseren, wat resulteert in de productie van pelletvoer. De kwaliteit is ondermaats. Om de invloed van temperatuur op de test te vermijden, is deze test bedoeld om de invloed van de tempertemperatuur en de aspectverhouding van de matrijs op de verwerkingskwaliteit van pelletvoer bij lage temperaturen te bestuderen. Dit om de productie van pelletvoer onder overeenkomstige omstandigheden na rijping van de grondstoffen te bestuderen. Of de pellet vol is en of deze voldoet aan de normen voor het testen van de deeltjeskwaliteit. Het hoofddoel van dit experiment is om bepaalde theoretische richtlijnen te bieden voor de productie van veevoer met pellets.

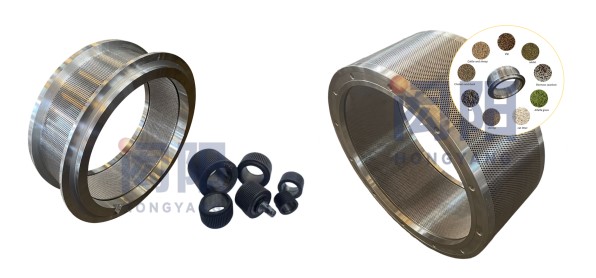

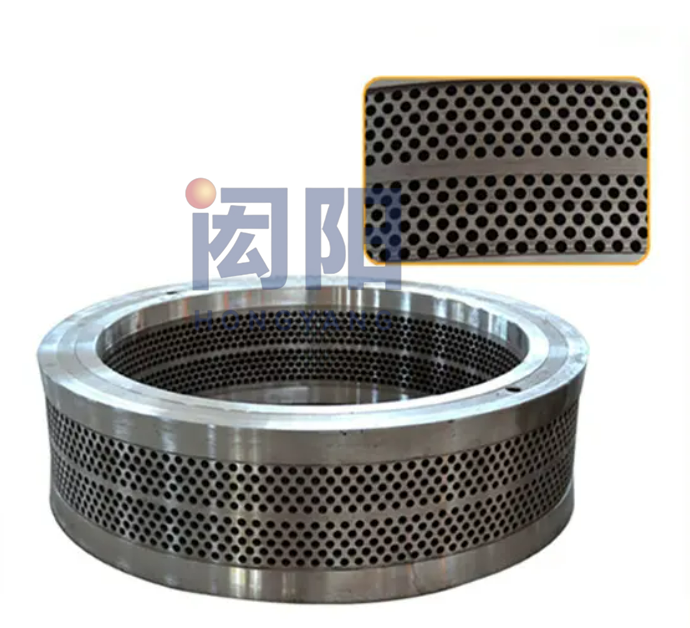

2.1 De belangrijkste ingrediënten van het experimentele dieet en de pelletgrondstoffen zijn: maïs, vismeel, zout, methionine, threonine, enz. De maïs moet worden gemalen tot fijne deeltjes van 11,0 mm, waarna de grondstoffen worden geproportioneerd op basis van de voedingsbehoeften en vervolgens worden gerijpt. Na afkoeling worden hittegevoelige stoffen zoals probiotica toegevoegd en uiteindelijk getemperd tot deeltjes. De temperaturen van geconditioneerde voederpellets zijn over het algemeen 60, 50, 40 en 30 °C, en de lengte en diameter van de matrijsgaten zijn over het algemeen 7:1, 6:2 en 10:1, en 300 mg/kg aan probiotische stoffen worden toegevoegd op basis van de testmaterialen. Ook de temperatuur van het pelletvoer moet worden getemperd om de activiteit van probiotica te beschermen. Daarnaast moeten aan elke kilo pelletvoer enkele vitamines worden toegevoegd om ervoor te zorgen dat de voedingselementen van het pelletvoer voldoen aan de nationale voedervereisten.

2.2 Monstername en -verzameling

Om te garanderen dat het geproduceerde pelletvoer gekwalificeerd is, is het na productie van het pelletvoer noodzakelijk om het pelletvoer willekeurig te selecteren voor kwaliteitsinspectie.

2.3 Normen en methoden voor kwaliteitsinspectie

2.3.1 Gelatinisatiegraad van zetmeel

Bij het testen van de gelatinisatiegraad van zetmeel in pelletvoermonsters kunnen medewerkers amylase gebruiken om dit te detecteren. Voeg amylase toe aan zetmeel en bereken de chemische reactie tussen amylase en zetmeel. Voeg tot slot jodiumoplossing toe en beoordeel de gelatinisatiegraad van het zetmeel door de kleurdiepte van de chemische reactie te observeren.

2.3.2 Hardheid van voederkorrels

Om de kwaliteit van pelletvoer te testen, moet ook de hardheid ervan worden getest. De hardheidsnorm van pelletvoer moet verwijzen naar relevante informatie.

2.3.3 Tolerantie-index van pelletvoer

Plaats de pellettoevoer in de draaikast en laat deze 20 minuten draaien met 50 omwentelingen per minuut. Haal na het stoppen de pellettoevoer eruit en weeg vervolgens de resterende massa van de pellettoevoer en druk deze uit in m.

3. testresultaten

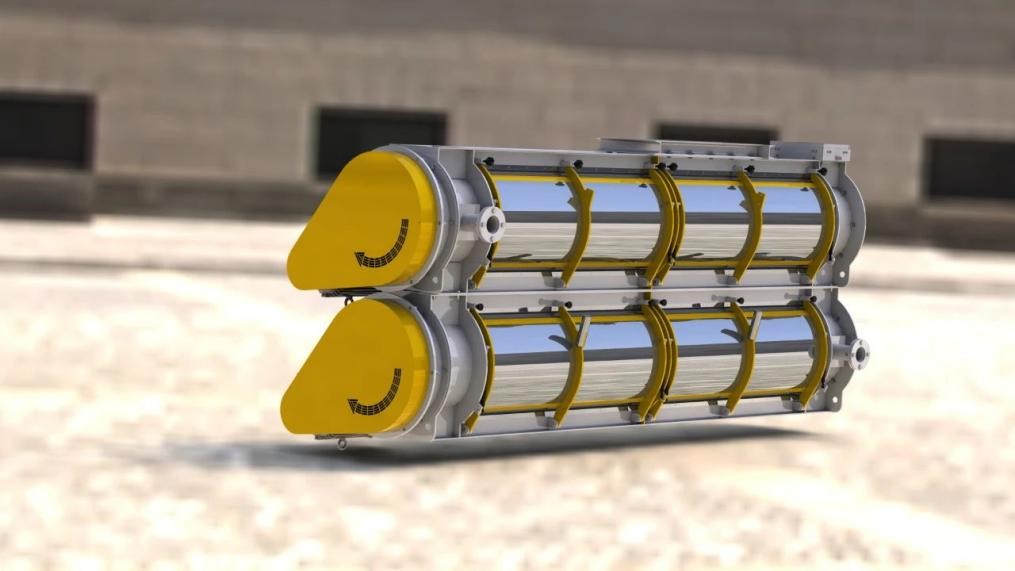

3.1 De invloed van de voerkwaliteit, temperatuur en de verhouding van de gatdiameter op de kwaliteit en hardheid van pelletvoer. Dit experiment bestudeert voornamelijk het veranderingspatroon van de voerkwaliteit van pelletvoer onder lage temperaturen. De belangrijkste grondstoffen zijn maïs, sojameel, enz., die worden verwerkt en gerijpt. Vervolgens wordt het bij lage temperaturen gegranuleerd. Er werd vastgesteld dat de kwaliteit van pelletvoer niet alleen wordt beïnvloed door de verhouding van de grondstoffen, maar ook door de diameter van het matrijsgat van de verwerkingsmachine. Hoe hoger de temperatuur bij de productie van pelletvoer, hoe groter de verhouding tot de diameter en lengte van het membraangat van de machine en hoe hoger de hardheid van het geproduceerde pelletvoer. Dit heeft echter invloed op de activiteit van probiotica in het voer en het energieverbruik voor de productie van pelletvoer zal dienovereenkomstig toenemen. De testresultaten tonen aan dat, om ervoor te zorgen dat de kwaliteit van het geproduceerde pelletvoer aan de norm voldoet, het onder dergelijke productieomstandigheden moet worden geproduceerd.

3.2 De invloed van de conditioneringtemperatuur en de diameter van het matrijsgat op de gelatinisatiegraad van zetmeel in pelletvoer. Na een reeks experimentele studies is gebleken dat de mechanische conditioneringtemperatuur en de diameter van het matrijsgat een zeer belangrijke invloed hebben op de gelatinisatiegraad van zetmeel in pelletvoer. Onder dezelfde temperatuuromstandigheden geldt: hoe kleiner de diameter van het matrijsgat, hoe groter de impact op de gelatinisatiegraad van zetmeel in het pelletvoer.

3.3 De invloed van de tempertemperatuur en de verhouding tussen de diameter en de lengte van het matrijsgat op de retentiegraad van probiotica in de korrels. Na een reeks experimenten is gebleken dat de activiteit van probiotica sterk wordt beïnvloed door de temperatuur. Een te hoge temperatuur tijdens de productie van pelletvoer zal de activiteit van probiotica direct verminderen. Om de retentie van probiotica tijdens het productieproces van pelletvoer en de kwaliteitsnormen voor pelletvoer te garanderen, is het daarom noodzakelijk om pelletvoer te produceren bij lage temperaturen.

4. Conclusie

Uit deze test is gebleken dat de kwaliteit, hardheid en het aantal probiotica in pelletvoer niet alleen worden beïnvloed door de productietemperatuur, maar ook door de diameter van het matrijsgat. Uit een reeks studies is gebleken dat het gebruik van rijpe grondstoffen voor de productie van pelletvoer onder lage temperaturen de kwaliteit en hardheid van pelletvoer verbetert; bij gelijke temperaturen geldt: hoe hoger de matrijsgatdiameterverhouding, hoe beter de pelletproductie. Het energieverbruik tijdens het voederproces is hoger. Uit experimenten is gebleken dat de optimale oplossing voor de productie van pelletvoer het gebruik van apparatuur met een matrijsgatdiameterverhouding van 6:1 bij een temperatuur van 65 °C is om pelletvoer van de hoogste kwaliteit te produceren.

Geplaatst op: 10-01-2024