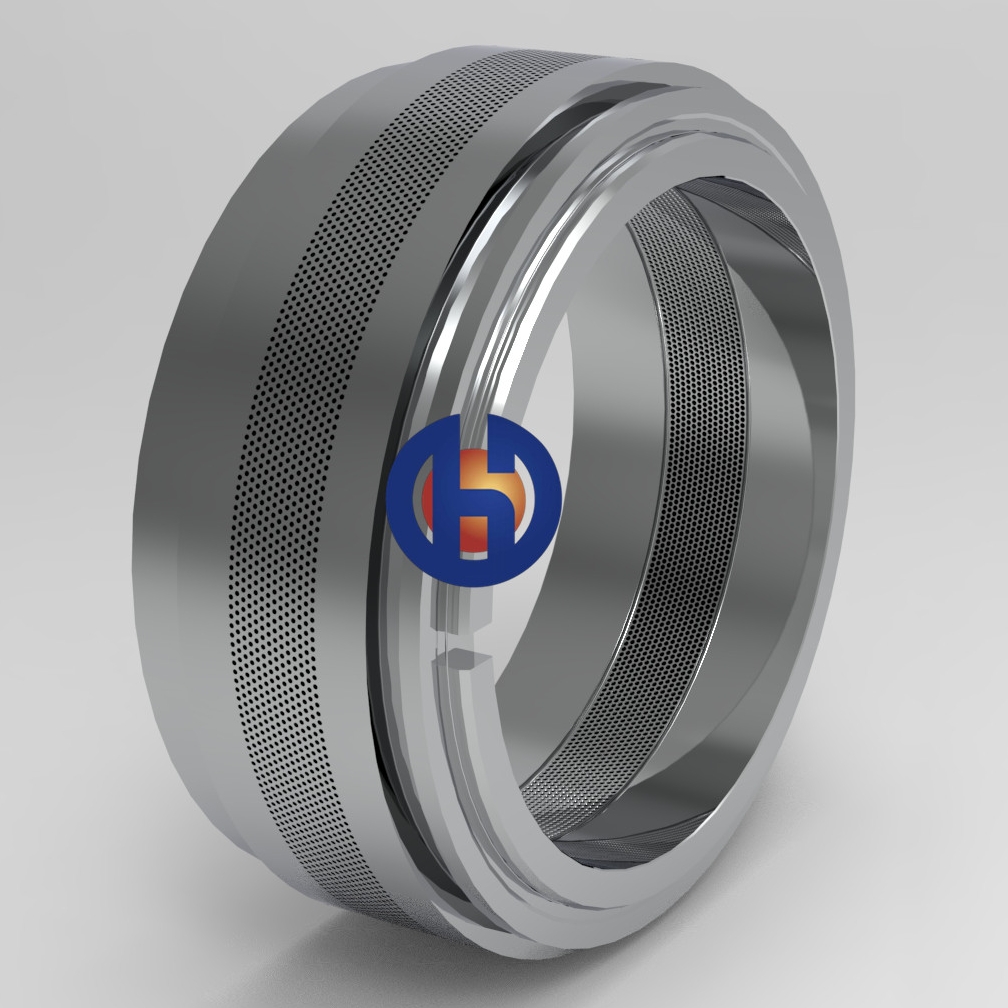

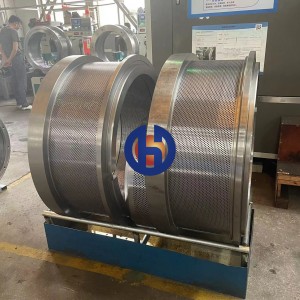

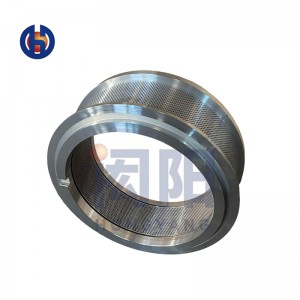

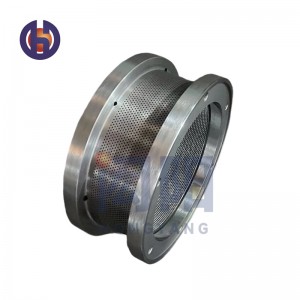

CPM-serie ringmatrijs voor pelletmolen

Ringmatrijsmaterialen en warmtebehandeling

De ringmatrijs wordt meestal gemaakt van koolstofconstructiestaal, constructiestaallegeringsstaal en roestvast staal door middel van smeden, snijden, boren, warmtebehandeling en andere processen. De materialen die in de ringmatrijs en elk verwerkingsproces worden gebruikt, hebben een directe invloed op de levensduur, granulatiekwaliteit en output. Koolstofconstructiestaal bestaat voornamelijk uit 45 staal, waarvan de warmtebehandelingshardheid over het algemeen HRC45~50 is, en de slijtvastheid en corrosieweerstand slecht zijn, wat in principe wordt geëlimineerd; gelegeerd staal bestaat voornamelijk uit 20CrMnTi-materiaal, dat een oppervlaktewarmtebehandeling ondergaat, zoals oppervlaktecarbonering. De behandelingshardheid ligt boven HRC50 en heeft goede, uitgebreide mechanische eigenschappen. De ringmal van dit materiaal heeft een hoge sterkte en een betere slijtvastheid dan 45 staal, maar het nadeel is de slechte corrosieweerstand. Hoewel de kosten van een enkele ringmal relatief laag zijn, zijn de productiekosten per ton materiaal hoger dan die van een roestvrijstalen ringmal wanneer deze wordt gebruikt, en wordt deze nu uitgefaseerd; het materiaal roestvast staal is voornamelijk 4Cr13. De stijfheid en taaiheid van deze materialen zijn goed. De warmtebehandeling bestaat uit het bakken van de hele mal, de hardheid is hoger dan HRC50 en de mal heeft een goede slijtvastheid en corrosiebestendigheid. De levensduur is lang en de kosten per ton ringmal zijn laag.

Samenstelling van de 4Cr13-materiaalringmatrijs

Voor de ringmatrijs van 4Cr13-materiaal moet de kwaliteitsbron beginnen bij de ingot: de chemische samenstelling (massapercentage) van de ringmatrijs van 4Cr13-staal is: C-gehalte ≤ 0,36 ~ 0,45, Cr-gehalte 12 ~ 14, Si-gehalte ≤ 0,60, Mn-gehalte ≤ 0,80, S-gehalte ≤ 0,03, P-gehalte ≤ 0,035; Bij gebruik is de levensduur van de ringmatrijs met een Cr-gehalte van ongeveer 12% meer dan 1/3 korter dan die van de ringmatrijs met een Cr-gehalte van 14% onder dezelfde omstandigheden als andere behandelingen; de bron van de kwaliteit van de ringmatrijs ligt dus bij het staallak. Het is niet alleen noodzakelijk om ervoor te zorgen dat het Cr-gehalte meer dan 13% bedraagt, maar ook om ervoor te zorgen dat de maat en vorm voldoen aan de eisen van het smeedwerk.

CPM-serie

| Serienummer | MODEL | SizeOD*ID*totale breedte*padbreedte -mm |

| 1 | CPM-MASTER | 304*370*90*60 |

| 2 | CPM-21 | 406*558*152*84 |

| 3 | CPM16/25 | 406*558*182*116 |

| 4 | CPM A25/212 | 406*559*212*116 |

| 5 | CPM2016-4 | 406*559*189*116 |

| 6 | CPM3000N/CPM3020-4 | 508*659*199*115 |

| 7 | CPM3016-4 | 559*406*190*116 |

| 8 | CPM3016-5 | 559*406*212*138 |

| 9 | CPM3020-6/CPM3000W | 660*508*238*156 |

| 10 | CPM3020-7 | 660*508*264*181 |

| 11 | CPM3022-6/CPM7000/CPM7122-6/CPM7722-6 | 775*572*270*155 |

| 12 | CPM3022-8 | 775*572*324.5*208 |

| 13 | CPM7726-6 | 890*673*325*180 |

| 14 | CPM7726-8 | 890*673*388*238 |

| 15 | CPM7726-9SW | 890*672*382*239 |

| 16 | CPM7932-9 | 1022,5*826,5*398*240 |

| 17 | CPM7932-11 | 1027*825*455,5*275 |

| 18 | CPM7932-12 | 1026,5*828,5*508*310,2 |

| 19 | CPM7730-7 | 965*762*340*181 |

CPM 2016-4 CPM 3020-4 CPM 3020-6 CPM 3022-6 CPM 3022-8 CPM 7722-2 CPM 7722-4 CPM 7722-6 CPM 7722-7 CPM 7726-7 CPM 7730-4 CPM 7730-6 CPM 7730-7 CPM 7730-8 CPM 7930-4 CPM 7930-6 CPM 7930-8 CPM 7932-5 CPM 7932-7 CPM 7932-9 CPM 7932-11 CPM 7932-12 CPM 9636-7 CPM 7936-12 CPM 9042-12